Лазерная обработка поверхности — это технология, которая использует лазерный луч высокой плотности мощности для бесконтактного нагрева поверхности материала и реализует модификацию его поверхности посредством кондуктивного охлаждения самой поверхности материала.Выгодно улучшить механические и физические свойства поверхности материала, а также износостойкость, коррозионную стойкость и усталостную стойкость деталей.В последние годы технологии лазерной обработки поверхности, такие как лазерная очистка, лазерная закалка, лазерное легирование, лазерное ударное упрочнение и лазерный отжиг, а также лазерная наплавка, лазерная 3D-печать, лазерная гальваника и другие технологии лазерного аддитивного производства, открыли широкие перспективы применения. .

1. Лазерная чистка

Лазерная очистка — это быстро развивающаяся новая технология очистки поверхности, в которой используется импульсный лазерный луч высокой энергии для облучения поверхности детали, так что грязь, частицы или покрытие на поверхности могут мгновенно испаряться или расширяться, тем самым достигая процесса очистки. и очищение.Лазерная очистка в основном делится на удаление ржавчины, удаление масла, удаление краски, удаление покрытия и другие процессы;Он в основном используется для очистки металла, очистки культурных реликвий, очистки архитектуры и т. д. Благодаря своим комплексным функциям, точной и гибкой обработке, высокой эффективности и энергосбережению, защите окружающей среды, без повреждения основания, интеллекту, хорошему качеству очистки, Безопасность, широкое применение и другие характеристики и преимущества делают его все более популярным в различных отраслях промышленности.

По сравнению с традиционными методами очистки, такими как очистка механическим трением, очистка от химической коррозии, очистка сильным ударом жидкими твердыми частицами, высокочастотная ультразвуковая очистка, лазерная очистка имеет очевидные преимущества.

2. Лазерная закалка

При лазерной закалке в качестве источника тепла используется высокоэнергетический лазер, который быстро нагревает и охлаждает металлическую поверхность.Процесс закалки завершается мгновенно для получения высокой твердости и сверхтонкой мартенситной структуры, улучшения твердости и износостойкости поверхности металла, а также формирования сжимающих напряжений на поверхности для повышения усталостной прочности.Основные преимущества этого процесса включают небольшую зону термического влияния, небольшую деформацию, высокую степень автоматизации, хорошую гибкость селективной закалки, высокую твердость очищенного зерна и интеллектуальную защиту окружающей среды.Например, лазерное пятно можно отрегулировать для закалки в любом положении по ширине;Во-вторых, лазерная головка и многоосное соединение робота могут закаливать сложные детали в указанной области.Другой пример: лазерная закалка очень горячая и быстрая, а закалочное напряжение и деформация малы.Деформацию заготовки до и после лазерной закалки можно практически игнорировать, поэтому она особенно подходит для поверхностной обработки деталей с высокими требованиями к точности.

В настоящее время лазерная закалка успешно применяется для упрочнения поверхности уязвимых деталей в автомобильной промышленности, производстве пресс-форм, метизов и машиностроении, особенно для увеличения срока службы уязвимых деталей, таких как шестерни, поверхности валов, направляющие, губки и формы.Характеристики лазерной закалки следующие:

(1) Лазерная закалка представляет собой процесс быстрого нагрева и самовозбуждающегося охлаждения, который не требует сохранения тепла в печи и закалки охлаждающей жидкостью.Это экологически чистый, экологичный и экологически чистый процесс термообработки, позволяющий легко обеспечить равномерную закалку на поверхности больших форм;

(2) Поскольку скорость лазерного нагрева высока, зона термического воздействия мала, а закалка при сканирующем нагреве поверхности, то есть мгновенная закалка при локальном нагреве, деформация обработанного штампа очень мала;

(3) Благодаря небольшому углу расхождения лазерного луча он имеет хорошую направленность и может точно локально охлаждать поверхность формы через систему световодов;

(4) Глубина закаленного слоя лазерной поверхностной закалки обычно составляет 0,3-1,5 мм.

3. Лазерный отжиг

Лазерный отжиг — это процесс термообработки, при котором лазер нагревает поверхность материала, подвергает материал воздействию высокой температуры в течение длительного времени, а затем медленно охлаждает его.Основная цель этого процесса — снять напряжение, повысить пластичность и ударную вязкость материала, а также создать специальную микроструктуру.Характеризуется способностью корректировать структуру матрицы, снижать твердость, измельчать зерна и устранять внутренние напряжения.В последние годы технология лазерного отжига также стала новым процессом в промышленности обработки полупроводников, который может значительно улучшить интеграцию интегральных схем.

4. Лазерное ударное усиление

Технология лазерного ударного упрочнения — это новая и высокотехнологичная технология, которая использует плазменную ударную волну, генерируемую сильным лазерным лучом, для повышения усталостной, износостойкости и коррозионной стойкости металлических материалов.Он имеет множество выдающихся преимуществ, таких как отсутствие зоны термического воздействия, высокая энергоэффективность, сверхвысокая скорость деформации, высокая управляемость и замечательный упрочняющий эффект.В то же время лазерное ударное упрочнение характеризуется более глубоким остаточным сжимающим напряжением, лучшей микроструктурой и целостностью поверхности, лучшей термической стабильностью и более длительным сроком службы.В последние годы эта технология получила быстрое развитие и играет большую роль в аэрокосмической, национальной оборонной, военной промышленности и других областях.Кроме того, покрытие в основном используется для защиты заготовки от лазерных ожогов и усиления поглощения лазерной энергии.В настоящее время обычно используемыми материалами покрытия являются черная краска и алюминиевая фольга.

Лазерная упрочнение (LP), также известное как лазерная ударная обработка (LSP), представляет собой процесс, применяемый в области обработки поверхностей, то есть использование импульсных мощных лазерных лучей для создания остаточных напряжений в материалах с целью повышения их износостойкости. (например, износостойкость и усталостная прочность) поверхностей материалов или для повышения прочности тонких срезов материалов для повышения поверхностной твердости материалов.

В отличие от большинства приложений по обработке материалов, LSP не использует мощность лазера для термообработки для достижения желаемого эффекта, а использует воздействие луча для механической обработки.Лазерный луч высокой мощности используется для воздействия на поверхность целевой заготовки коротким импульсом высокой мощности.

Луч света воздействует на металлическую заготовку, немедленно испаряет заготовку в состояние тонкой плазмы и оказывает на заготовку давление ударной волны.Иногда для замены напыления металла на заготовку добавляют тонкий слой непрозрачного плакирующего материала.Для создания давления используются другие прозрачные оболочные материалы или инерционные интерференционные слои для захвата плазмы (обычно воды).

Плазма создает эффект ударной волны, изменяет микроструктуру поверхности заготовки в точке удара, а затем генерирует цепную реакцию расширения и сжатия металла.Глубокое сжимающее напряжение, возникающее в результате этой реакции, может продлить срок службы компонента.

5. Лазерное легирование

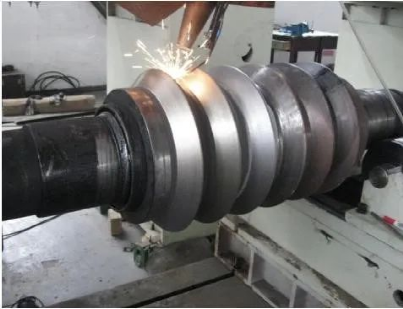

Лазерное легирование - это новая технология модификации поверхности, которая может быть использована для приготовления аморфных нанокристаллических армированных керметных композиционных покрытий на поверхности деталей конструкций в соответствии с различными условиями эксплуатации авиационных материалов и характеристиками нагрева и конденсации лазерного луча с высокой плотностью энергии, поэтому как для достижения цели модификации поверхности авиационных материалов.По сравнению с технологией лазерного легирования, технология лазерной наплавки имеет такие характеристики, как небольшое соотношение разбавления подложки и расплавленной ванны, небольшая зона термического влияния, небольшая термическая деформация заготовки и небольшой процент брака заготовки после обработки лазерной наплавкой.Лазерная наплавка позволяет значительно улучшить свойства поверхности материалов и отремонтировать изношенные материалы.Он обладает характеристиками высокой эффективности, быстрой скорости, защиты окружающей среды и отсутствия загрязнения, а также хорошей производительности заготовки после обработки.

Технология лазерной наплавки также является одной из новых технологий модификации поверхности, представляющей направление развития и уровень разработки поверхности.Технология лазерной наплавки стала горячей точкой исследований в области модификации поверхности титановых сплавов из-за ее преимуществ, заключающихся в отсутствии загрязнений и металлургическом сочетании покрытия и подложки.Лазерная наплавка керамического покрытия или композитного покрытия, армированного керамическими частицами, является эффективным способом повышения износостойкости поверхности титанового сплава.В соответствии с фактическими условиями работы выберите подходящую систему материалов, и технология лазерной наплавки может обеспечить наилучшие технологические требования.Технология лазерной наплавки позволяет восстанавливать различные вышедшие из строя детали, например, лопасти авиационных двигателей.

Разница между лазерным легированием поверхности и лазерной наплавкой поверхности заключается в том, что лазерное легирование поверхности заключается в полном смешивании добавленных элементов сплава и поверхностного слоя подложки в жидком состоянии с образованием легирующего слоя;Лазерная наплавка поверхности заключается в расплавлении всего предварительного покрытия и микрорасплавлении поверхности подложки, так что слой оболочки и материал подложки образуют металлургическую комбинацию и сохраняют состав слоя оболочки практически неизменным.Технологии лазерного легирования и лазерной наплавки в основном используются для повышения износостойкости поверхности, коррозионной стойкости и стойкости к сортировке титановых сплавов.

В настоящее время технология лазерной наплавки широко применяется при ремонте и модификации металлических поверхностей.Однако, хотя традиционная лазерная наплавка имеет преимущества и характеристики гибкой обработки, ремонта специальной формы, определяемых пользователем добавок и т. д., ее эффективность работы низка, и она по-прежнему не может удовлетворить требования крупномасштабного быстрого производства и обработки в промышленности. некоторые производственные сферы.Для удовлетворения потребностей массового производства и повышения эффективности наплавки возникла технология высокоскоростной лазерной наплавки.

Технология высокоскоростной лазерной наплавки позволяет создать компактный и бездефектный слой оболочки.Качество поверхности плакирующего слоя плотное, металлургическое сцепление с подложкой, открытых дефектов нет, поверхность гладкая.Его можно обрабатывать не только на вращающемся теле, но и на плоской и сложной поверхности.Благодаря постоянной технической оптимизации эта технология может широко использоваться в угольной, металлургической, морской платформах, производстве бумаги, гражданской технике, автомобилях, кораблях, нефтяной, аэрокосмической промышленности и стать экологически чистым процессом восстановления, который может заменить традиционную гальваническую технологию.

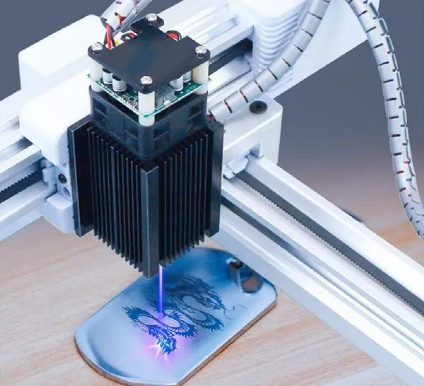

7. Лазерная гравировка

Лазерная гравировка — это процесс лазерной обработки, в котором используется технология ЧПУ для проецирования высокоэнергетического лазерного луча на поверхность материала и используется тепловой эффект, создаваемый лазером, для создания четких узоров на поверхности материала.Физическая денатурация плавления и газификация обрабатывающих материалов под воздействием лазерной гравировки может позволить лазерной гравировке достигать целей обработки.Лазерная гравировка — это использование лазера для гравировки слов на объекте.Слова, вырезанные по этой технологии, не имеют зазубрин, поверхность предмета гладкая и ровная, почерк не стирается.Его особенности и преимущества включают в себя: безопасность и надежность;Точный и тщательный, точность может достигать 0,02 мм;Сохраните охрану окружающей среды и материалы во время обработки;Высокоскоростная, высокоскоростная гравировка по выходным чертежам;Низкая стоимость, не ограниченная количеством обработки и т. д.

8. Лазерная 3D-печать.

В этом процессе используется технология лазерной наплавки, которая использует лазер для облучения потока порошка, транспортируемого соплом, для непосредственного плавления простого вещества или порошка сплава.После выхода лазерного луча жидкость сплава быстро затвердевает, что позволяет быстро создать прототип сплава.В настоящее время он широко используется в промышленном моделировании, машиностроении, аэрокосмической, военной, архитектуре, кино и телевидении, бытовой технике, легкой промышленности, медицине, археологии, культуре и искусстве, скульптуре, ювелирных изделиях и других областях.

9. Типичные промышленные применения лазерной обработки поверхности и восстановления.

В настоящее время технологии, процессы и оборудование лазерной обработки поверхности и аддитивного производства широко используются в металлургии, горнодобывающем машиностроении, пресс-формах, нефтяной энергетике, метизах, железнодорожном транспорте, аэрокосмической, машиностроительной и других отраслях.

10. Применение технологии лазерной гальваники.

Лазерная гальваника — новая технология высокоэнергетической гальваники, имеющая большое значение для производства и ремонта микроэлектронных устройств и больших интегральных схем.В настоящее время, хотя принципы лазерной гальваники, лазерной абляции, плазменного лазерного осаждения и лазерной струи все еще находятся в стадии исследования, их технологии уже применяются.Когда непрерывный или импульсный лазер облучает поверхность катода в гальванической ванне, можно не только значительно повысить скорость осаждения металла, но также можно использовать компьютер для управления траекторией лазерного луча для получения неэкранированного покрытия ожидаемая сложная геометрия.

Применение лазерной гальваники на практике в основном основано на следующих двух характеристиках:

(1) Скорость в зоне лазерного облучения значительно превышает скорость гальванизации тела (около 103 раз);

(2) Лазер обладает сильными возможностями управления, что позволяет необходимой части материала выделять необходимое количество металла.Обычное гальванопокрытие происходит на всей подложке электрода, скорость гальванопокрытия низкая, поэтому сложно формировать сложные и тонкие узоры.Лазерная гальванизация позволяет регулировать лазерный луч до размера микрометра и проводить неэкранированное отслеживание размера микрометра.Для проектирования схем, ремонта схем и локального нанесения на компоненты микроэлектронных разъемов этот тип высокоскоростного картографирования становится все более практичным.

По сравнению с обычной гальваникой ее преимуществами являются:

(1) Высокая скорость осаждения, например, лазерное золочение до 1 мкм/с, лазерное меднение до 10 мкм/с, лазерное золочение до 12 мкм/с, лазерное меднение до 50 мкм м/с;

(2) Осаждение металла происходит только в зоне лазерного облучения, а локальное осаждение покрытия может быть получено без защитных мер, что упрощает производственный процесс;

(3) Адгезия покрытия значительно улучшается;

(4) Простота реализации автоматического управления;

(5) Экономьте драгоценные металлы;

(6) Экономия инвестиций в оборудование и время обработки.

Когда непрерывный или импульсный лазер облучает поверхность катода в гальванической ванне, можно не только значительно улучшить скорость осаждения металла, но и компьютер может контролировать траекторию движения лазерного луча для получения неэкранированного покрытия с ожидаемым комплексом. геометрия.Текущая новая технология гальванического покрытия с использованием лазерной струи сочетает в себе технологию гальванического покрытия с использованием лазера и распыление гальванического раствора, так что лазер и гальванический раствор могут одновременно стрелять по поверхности катода, а скорость массопереноса намного выше, чем скорость массопереноса. микроперемешивания, вызванного лазерным облучением, что обеспечивает очень высокую скорость осаждения.

Будущее развитие и инновации

В будущем направление развития оборудования для лазерной обработки поверхности и аддитивного производства можно резюмировать следующим образом:

·Высокая эффективность – высокая эффективность обработки, отвечающая быстрому производственному ритму современной промышленности;

·Высокая производительность – оборудование имеет разнообразные функции, стабильную работу и подходит для различных условий работы;

·Высокий интеллект – уровень интеллекта постоянно улучшается, при меньшем ручном вмешательстве;

·Низкая стоимость – стоимость оборудования контролируема, а стоимость расходных материалов снижается;

· Кастомизация – индивидуальная настройка оборудования, точное послепродажное обслуживание,

·И компаундирование – сочетание лазерной технологии с традиционной технологией обработки.

Время публикации: 17 сентября 2022 г.